Laserové čištění před aplikací keramického antikorozního systému

Laserová ablace pro maximální adhezi keramických povlaků bez ekologické zátěže.

V návaznosti na rostoucí požadavky na environmentálně šetrné a vysoce odolné technologie ochrany kovových a betonových substrátů byla provedena komplexní série zaměřená na ověření účinnosti laserového čištění jako primární metody povrchové přípravy. Cílem bylo optimalizovat adhezi a chemickou vazbu pokročilého keramického antikorozního systému, který se přímo váže na aktivní substrátové centrum materiálu.

Výchozí problém

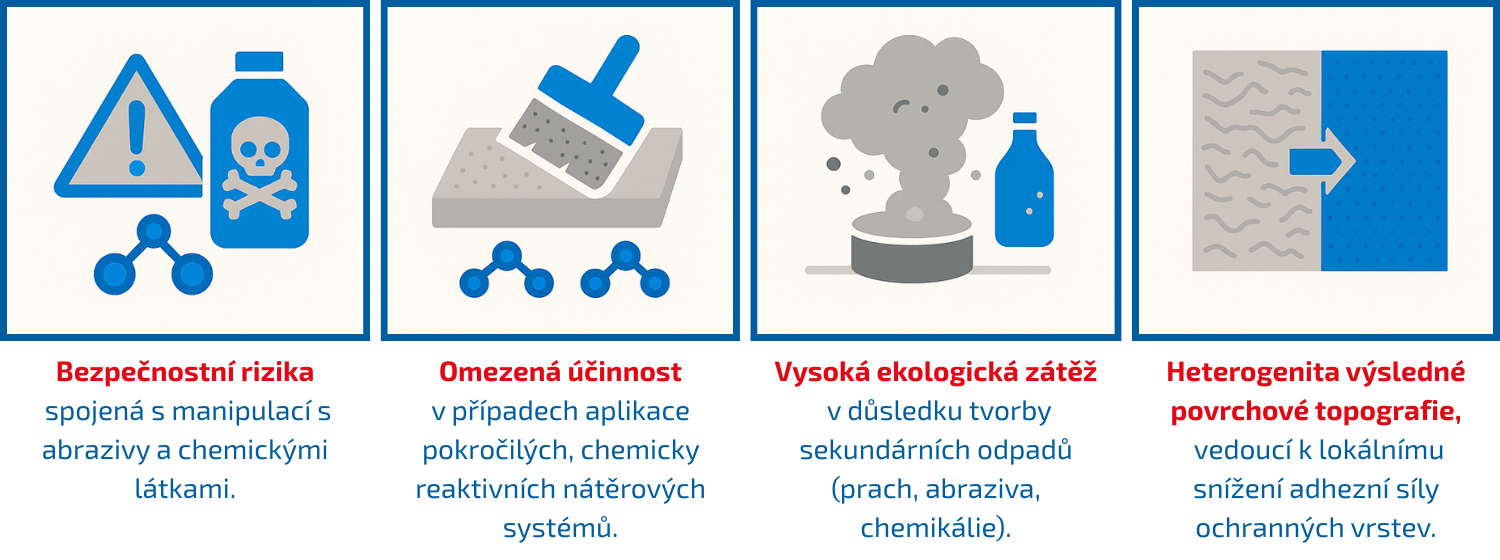

Konvenční metody předúpravy povrchu, zahrnující abrazivní tryskání (pískování), chemickou dekontaminaci nebo mechanické broušení, vykazují řadu významných nevýhod:

Byla identifikována potřeba zavést alternativní proces umožňující dosažení vysoce kontrolované povrchové přípravy bez generování sekundární kontaminace.

Byla identifikována potřeba zavést alternativní proces umožňující dosažení vysoce kontrolované povrchové přípravy bez generování sekundární kontaminace.

Použitá technologie

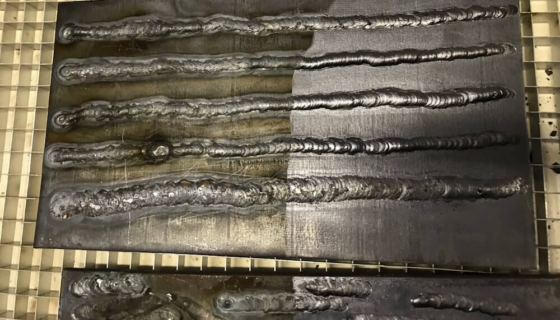

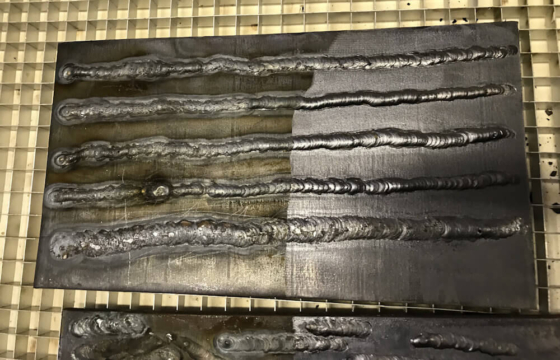

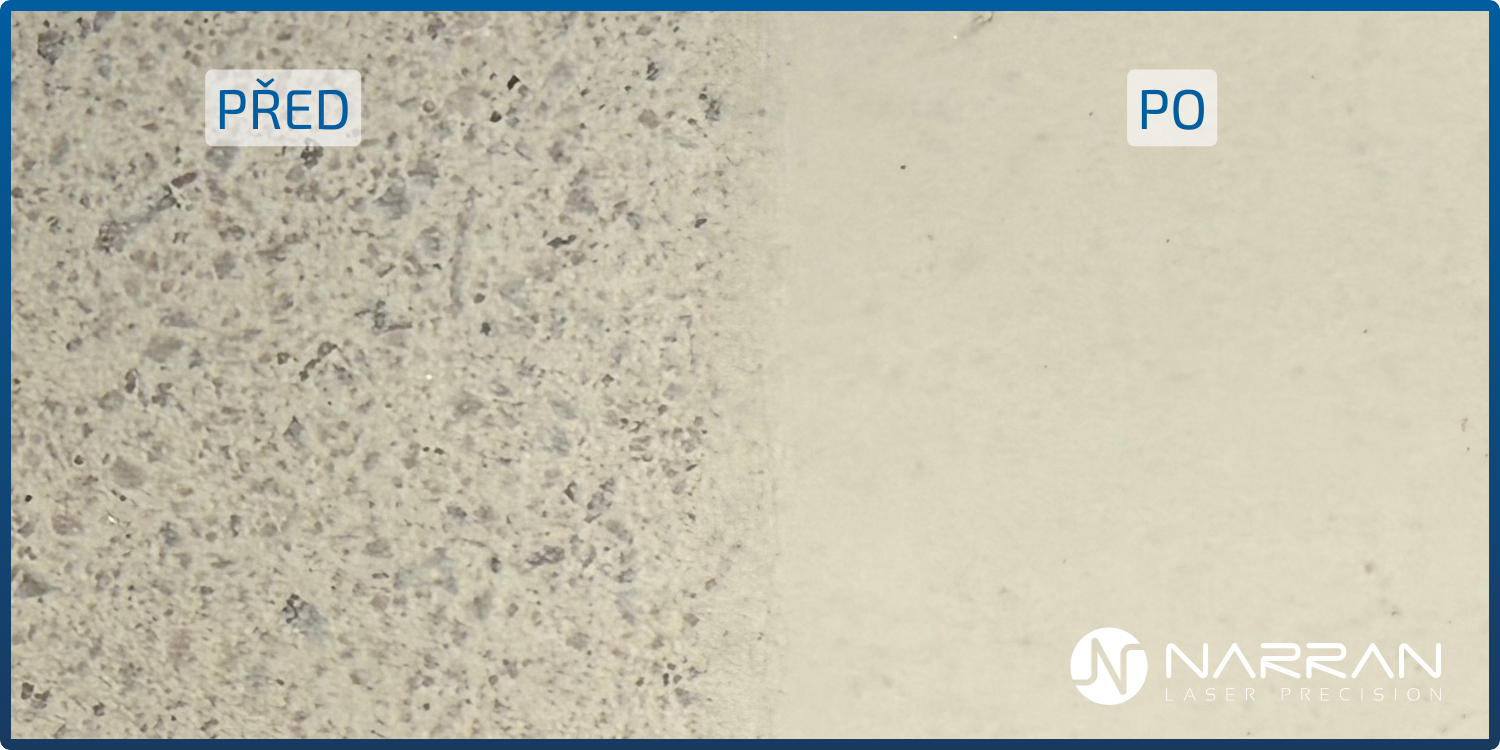

Laserové čištění bylo optimalizováno pro dosažení požadované mikrostruktury povrchu – odstranění korozních produktů, oxidických vrstev a organických kontaminantů při současném vytvoření jemné zdrsněné morfologie nezbytné pro následnou chemickou interakci s keramickým systémem.

Mechanismus procesu spočíval v ablaci kontaminantů pomocí fototermální a fotomechanické interakce laserového pulzu s povrchovou vrstvou, přičemž substrát zůstal nedotčen.

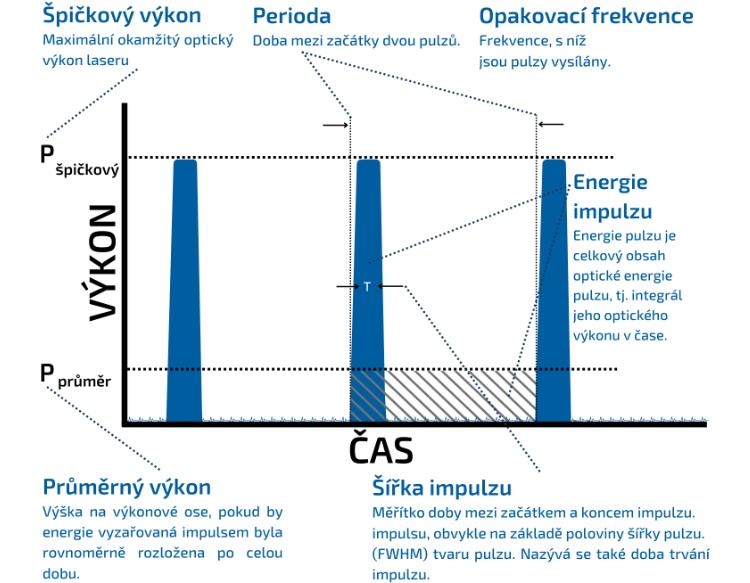

Pro realizaci projektu byl zvolen pulzní laserový systém ROD 500 s parametry:

| Střední výkon | 500 W |

| Energie v pulzu | 100 mJ |

| Délka pulzu | 100-150 ns |

| Vlnová délka | 1064 nm |

Výsledky

Metodou skenovací elektronové mikroskopie (SEM) a profilometrické analýzy bylo prokázáno:

-

Zvýšení střední hodnoty drsnosti (Ra) povrchu o 38 % ve srovnání s mechanickým broušením.

-

Odstranění 100 % korozních vrstev a organických kontaminantů při absenci přehřátí substrátu.

-

Zvýšení adheze keramického systému (měřeno tahovou zkouškou podle ASTM D4541) až o 32 % oproti abrazivnímu čištění.

-

Snížení kontaminace okolí o více než 90 % ve srovnání s tryskacími metodami.

Termografická měření během procesu potvrdila, že teplota substrátu nepřesáhla kritickou hranici 150 °C, čímž bylo vyloučeno riziko tepelného ovlivnění mikrostruktury materiálu.

Diskuze

Laserové čištění představuje unikátní kombinaci selektivity, přesnosti a environmentální bezpečnosti. V případě přípravy povrchu pro aplikaci keramických antikorozních vrstev je klíčové:

-

Vytvoření homogenní, aktivované a mírně zdrsněné povrchové struktury.

-

Minimalizace rizika vnesení nových kontaminantů.

-

Zachování integritního stavu základního materiálu (zejména absence mikrotrhlin nebo tepelných poškození).

Tím je laserová technologie vhodnou volbou nejen pro běžné průmyslové aplikace, ale i pro extrémně náročná prostředí, například v jaderné energetice, petrochemii nebo letectví.

Závěr

Výsledky prokázaly, že použití pulzního laserového systému ROD 500 při povrchové přípravě výrazně zvyšuje účinnost následné aplikace keramických antikorozních systémů.

Laserové čištění umožňuje:

-

Precizní odstranění kontaminantů bez poškození substrátu.

-

Výrazné zvýšení adheze ochranných vrstev.

-

Eliminaci sekundární ekologické zátěže.

-

Zjednodušení bezpečnostních protokolů na pracovišti.

Tato metoda se ukazuje jako perspektivní volba pro moderní průmyslové procesy, vyžadující maximální spolehlivost a dlouhodobou ochranu materiálů.

Související stroje