Laserové čištění vakuových komor

Laserové čištění jako metoda pro údržbu vakuových komor v polovodičovém a optickém průmyslu. Umožňuje šetrné a přesné odstranění kontaminací bez nutnosti demontáže či použití chemie.

Laserové čištění se stále častěji uplatňuje v oblasti údržby a servisu vakuových komor, zejména v polovodičovém a optickém průmyslu, kde je čistota prostředí a komponent naprosto zásadní. Díky své přesnosti, šetrnosti a bezkontaktnímu principu se laser stal rentabilní alternativou konvenčních metod jako je mechanické nebo chemické čištění.

Vakuové komory využívané v experimentálních aparaturách musí splňovat náročné požadavky na vnitřní čistotu. I mikroskopické množství kontaminantů – např. oxidy, uhlíkové vrstvy či organické zbytky – může negativně ovlivnit:

-Dosažení požadované úrovně vakua.

-Kvalitu měření nebo interakci s laserovými svazky.

-Reaktivitu povrchu při dalších procedurách (např. depozicích, sputteringu).

Laserové čištění umožňuje cílené odstranění kontaminace bez nutnosti demontáže komory a bez použití abrazivních nebo chemických prostředků, které jsou v takto citlivém prostředí zpravidla nepřípustné.

Na videu níže je zachycena aplikace laserového systému ROD 500 při precizním čištění rozsáhlé vakuové komory ve vysoce kontrolovaném vědeckém prostředí.

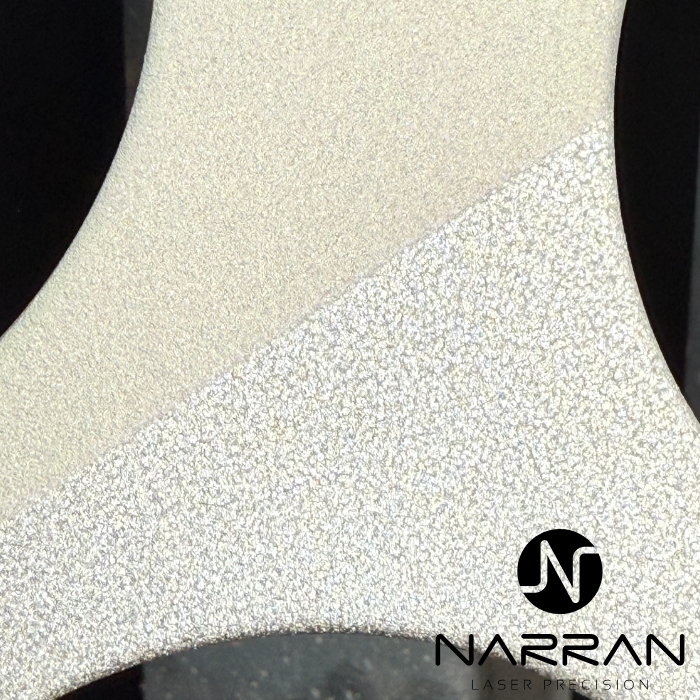

Cílem bylo odstranit povrchové oxidace a drobné kontaminace, které mohou negativně ovlivňovat parametry vakua a průběh citlivých experimentálních operací. Díky laserové technologii bylo možné komoru vyčistit rychle, bezkontaktně a bez použití chemikálií – tedy způsobem šetrným k povrchům i okolnímu prostředí.

Laserové čištění umožnilo dosáhnout vyšší úrovně čistoty a zkrátit dobu evakuace komory, což přispívá ke stabilitě experimentálních podmínek a zvyšuje opakovatelnost měření.

Použitá technologie

Laserové čištění bylo přizpůsobeno specifickým požadavkům na dosažení vysoké čistoty povrchů ve vakuové komoře – odstranění slabých vrstev oxidace, jemných částic a zbytků organických kontaminantů, které by mohly negativně ovlivnit evakuační parametry a stabilitu experimentálních podmínek.

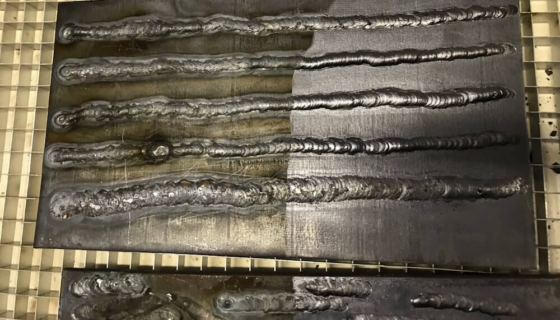

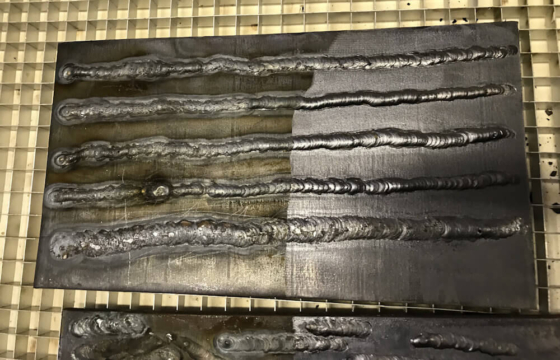

Mechanismus procesu spočíval v řízené ablaci nečistot pomocí interakce pulzního laseru s povrchem, přičemž vlastní substrát zůstal zcela neporušený a nedošlo k jeho zahřátí ani strukturálním změnám.

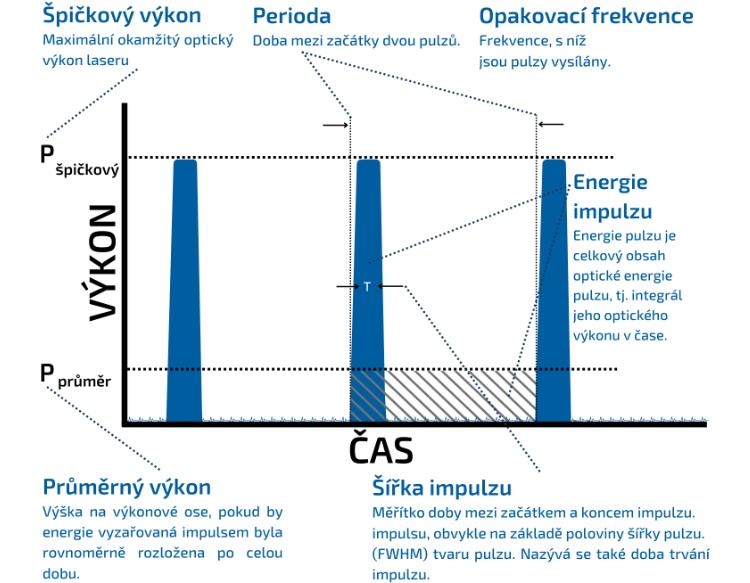

Pro realizaci projektu byl zvolen pulzní laserový systém ROD 500 s parametry:

| Střední výkon | 500 W |

| Energie v pulzu | 100 mJ |

| Délka pulzu | 100-150 ns |

| Vlnová délka | 1064 nm |

Typické materiály vhodné k čištění

Laserová technologie je plně kompatibilní s materiály běžně používanými při konstrukci vakuových zařízení:

- Nerezová ocel (např. AISI 304, 316)

- Hliník a jeho slitiny

- Měď

- Titan

- Optické substráty (např. SiO₂, Al₂O₃)

Odstraňované kontaminace

Laser je účinný při cíleném odstranění následujících typů nečistot:

- Oxidované kovové vrstvy – např. Cr, Ti, Cu

- Organické usazeniny – maziva, polymery, čisticí prostředky

- Karbonizace a saze

- Jemné částice a oxidace vzniklé během provozu nebo předchozího čištění

Výhody oproti tradičním metodám

| Laserové čištění | Klasické metody |

|---|---|

| Bezkontaktní, neinvazivní proces | Riziko poškození povrchu |

| Bez použití chemikálií | Ekologická zátěž, nutnost neutralizace a likvidace |

| Lokální, přesně řízený zásah | Neefektivní plošné působení |

| Lze nasadit in-situ bez demontáže | Vyžaduje často rozebrání celku |

| Reprodukovatelnost, možnost automatizace | Výsledky závislé na operátorovi |

Parametry čištění – individuálně nastavitelné

Moderní laserové čisticí systémy umožňují optimalizovat proces podle konkrétní aplikace:

- Výkon a frekvence laseru – určují rychlost a hloubku interakce

- Rychlost a hustota skenování – ovlivňuje rovnoměrnost zásahu

- Typ paprsku – top-hat, Gauss a další podle požadavků na preciznost

- Délka pulzu – vhodná volba pro šetrnost vůči citlivým vrstvám

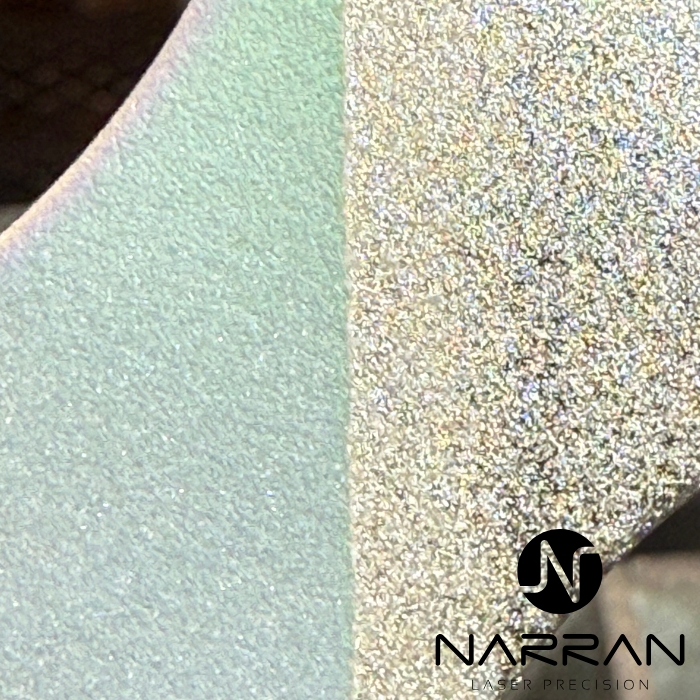

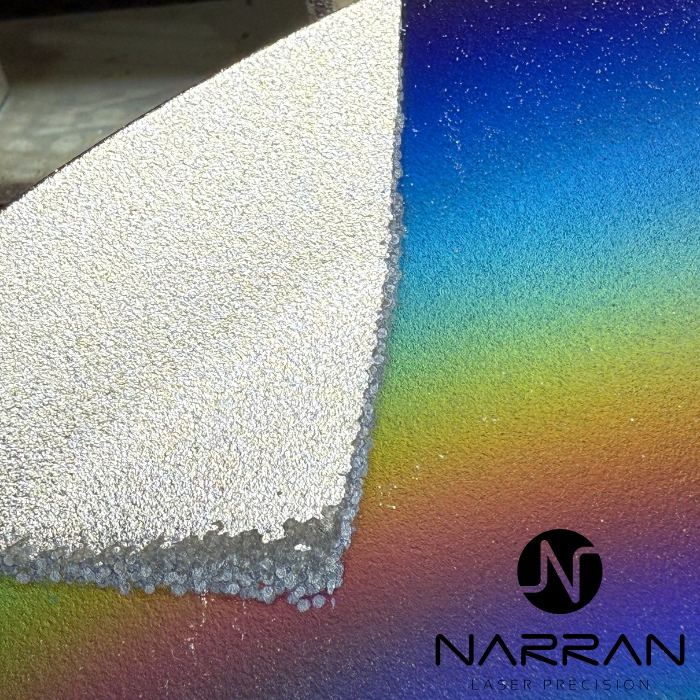

Galerie z aplikace

Související stroje